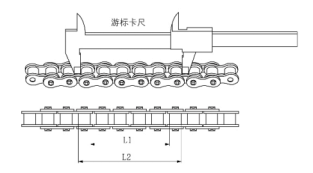

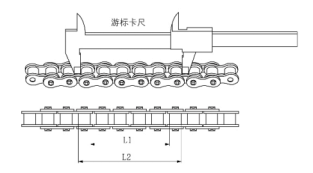

链条的检查■ 链条伸长量简易测定方法

将链条两端拉直,量测方式如右图所示,

量测长度L=(L1+L2)/ 2

标准长度Ls =标准节距x 测量节数

伸长率Le =(L-Ls)/ Ls x 100%

■ 链条伸长的限度

链条伸长量过大时会造成链条无法顺畅的传动而降低传动效率,因此伸长率越过一定的限度时,必须更换新的链条,见下表。

| 链轮齿数 |

伸长率(%) |

| 40齿以下 |

2.0 |

| 40~60齿 |

1.5 |

| 60~80齿 |

1.2 |

| 80~100齿 |

1.0 |

| 100齿以上 |

0.8 |

■ 链条的外观检査

1)内/外链片是否变形、裂缝、锈蚀。

2)销轴是不变形或转动、锈蚀。

3)滚子是否裂缝、破坏、过度磨损。

4)接头是否松脱、变形。

5)运转时有无异音或不正常的振动,链条润滑状况是否良好。

链条的维护保养■ 正确拆装:安装前要注意使两链轮轴线平行,并且两链轮的旋转平面应位于同一铅垂平面内,否则将引起脱链或者不正常磨损。

安装链条时,应先将链条缠绕在链轮上,再穿入链销。穿入链销时应从内向外穿,以便于从外侧安装联接板并锁紧。拆卸时,取下锁紧片后,可用锤子轻轻轮换敲打同一联接板上的两个联接销,抽出销轴,卸下链条。若链销头已铆头变粗,可磨平后再拆卸。

■ 链轮装在轴上应没有歪斜和摆动。在同一传动组件中两个链轮的端面应位于同一平面内,链轮中心距在0.5米以下时,允许偏差1毫米;链轮中心距在0.5米以上的时,允许偏差2毫米。但不允许有摩擦链轮齿侧面现象,如果两轮偏移过大容易产生脱链和加速磨损。在更换链轮时必须注意检查和调整偏移量。

■ 链条的松紧度应适宜,太紧增加功率消耗,轴承易磨损;太松链条易跳动和脱链。链条的松紧程度为:从链条的中部提起或压下,两链轮中心距约为2% —3%。

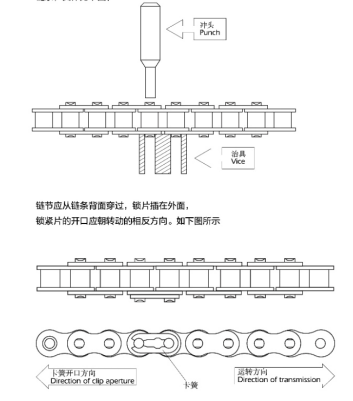

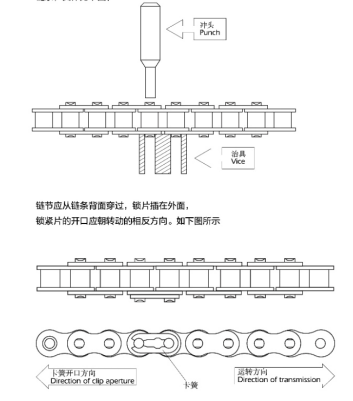

■ 链条经过长久使用后伸长,在难以调整的情况下,可看情况拆去链节,但必须为偶数。具体可将要截断连接的销轴以砂轮磨掉铆头部分,下方垫着治具用冲头将销轴打掉,即可拆除链条,具体见下图:

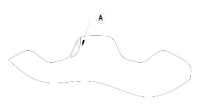

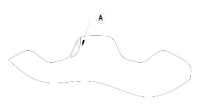

■ 链轮磨损严重后,应同时更换新链轮和新链条,以保证良好的啮合。不能只单独更换新链条或新链轮,否则会造成啮合不好加速新链条或新链轮的磨损。如右图显示了一个已经磨损的链轮齿部的形状。这样会导致链条附着在链轮上无法顺利的运行,此时可以通过把A区部分磨去或翻面使用(指可调面使用的链轮)。连接处的磨损量由链条的尺寸和链速度来决定。当磨损量影响到链传动的正常运行时,就应该采取修正措施或者更换相关部件。

■ 旧链条上不能与部分新链条混合使用,否则容易在传动中产生冲击,拉断链条。

■ 链条在工作中应及时加注润滑油。润滑油必须进入滚子和套筒的配合间隙,以改善工作条件,减少磨损。

■ 机器长期存放时,链条应拆下用煤油或柴油清洗干净,然后涂上机油或黄油存放在干燥处,以防锈蚀。

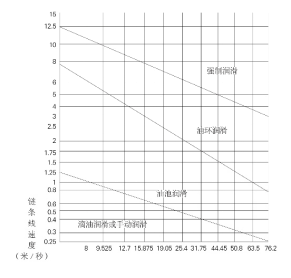

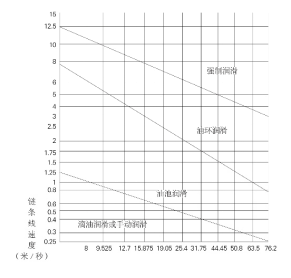

链条的润滑

链条的润滑链条传动的润滑取决于使用场合、温度、链条线速度等。

■ 使用场合影响

开式传动,如各类联合收割机、割晒机等链条应采用油脂润滑。

闭式传动,如手扶拖拉机链条传动箱,应采用机油润滑。

■ 温度影响

一般推荐使用在-5℃~ +60℃范围内使用润滑。

冬季采用粘度小的机油,夏季采用粘度大的机油。

■ 线速度影响

润滑方式直接与链条线速度有关,

具体可以参照右图选择的润滑方式。

链条的连接方式

链条的连接方式■ 打卷链条的型号与长度、链节数与连接件的配备关系。

| 链条型号 |

每卷长度(英尺) |

链节数 |

配给连接件数 |

| 25 |

500 |

24000 |

50 |

| 35、06B |

100 |

3200 |

20 |

| 40、08B |

100 |

1800 |

20 |

| 50、10B |

100 |

1920 |

20 |

| 60、12B |

100 |

1600 |

20 |

| 80、16B |

50 |

600 |

10 |

■ 链条与连接的供给方式——为明确供货链条与连接件的连接方式,现给出几种常规的组合方式,用户也可提出特殊的连接供货方式。

链条使用故障及解决方法

链条使用故障及解决方法

| 问题或故障 |

产生原因 |

纠正解决方法 |

| 零件遗失 |

装配调整 |

更换链条 |

| 损坏后丢失 |

找出并消除损坏的大原因,更换链条 |

| 链条生锈 |

受潮 |

更换链条,防止链条受潮 |

| 润滑油中含水 |

更换润滑油,并采取防水措施,更换链条 |

| 润滑不充分 |

重新设计润滑系统,更换链条 |

| 处于腐蚀性环境中 |

更换链条,并采取防护链条受腐蚀性侵害的措施 |

| 止锁件丢失或损坏 |

止锁件安装不当 |

止锁件开口背向运动方向 |

| 碰到障碍 |

排除干扰故障,重新安装止锁件 |

| 振动过大 |

更换大链轮,减小振动,重新安装止锁件 |

| 速度过高 |

降低速度或重新设计用小节距链轮,更换链条 |

| 传动噪声大 |

链条碰到障碍 |

排除干扰障碍 |

| 护罩或轴有松动 |

旋紧或安装好护罩或传动轴。链条已超出磨损范围,更换链条 |

| 链条过松 |

调整张紧器,达到张紧链条的目的 |

| 链轮磨损 |

更换链轮或将链轮转向(即受力未工作面)使用 |

| 链条和链轮不匹配 |

重新计算链条链轮参数,选择更换 |

| 传动中心距误差大 |

重新计算,确定合理的中心距和张紧力 |

| 润滑不充分 |

按参数,重新确定润滑系统 |

| 链条节距过大 |

采用小节距链条的传动 |

| 链轮齿数过少 |

如有空间,增大链轮齿数 |

| 链轮不共面 |

按要求重新校正链轮的平行度和轴向位移度 |

| 链条脱不开链轮 |

受力负载波动大 |

合理设计张紧机构 |

| 链轮磨损严重 |

更换链轮 |

| 链轮不共面 |

调正链轮并张紧传动链 |

| 链条振动过大 |

设备摇摆与链传动产生共振 |

调整设备或链条传动周期频率 |

| 链条振动 |

使用大链轮,减小振动 |

| 传动速度过高 |

降低速度,或用小节距链条 |

| 产生原因 |

纠正解决方法 |

| 链条过松 |

张紧链条 |

| 链条磨损严重 |

更换链条 |

| 链轮磨损严重 |

更换链轮 |

| 过重或超载运行 |

消除过载因素和重新设计选用大档链条和链轮 |

| 链轮不共面,单向挤压 |

校正链轮平行度和轴向位移度 |

| 润滑不充分链节过烧 |

按工况,重新采取合理的润滑方式 |

| 零件内产生腐蚀 |

根据使用条件,用抗腐蚀性链条替代 |

| 过载运行使零件变形 |

消除过载原因,或用加强型链条 |

| 铰链中有异物 |

清洗链条,加防护罩或过滤冷却润滑油 |

| 过载或硬度过低,使链板外扩而无侧隙 |

消除过载因素;提高零件硬度,或控制原料脱碳贫碳 |

| 处于腐蚀环境产生应力,环境温度过低产生冷脆 |

排除干扰障碍 |

| 超载严重 |

旋紧或安装好护罩或传动轴。链条已超出磨损范围,更换链条 |

| 载荷大于链条动态载荷承受能力而疲劳断裂 |

调整张紧器,达到张紧链条的目的 |

| 跳动共振 |

更换链轮或将链轮转向(即受力未工作面)使用 |

| 链条传动长期处于震动 |

重新计算链条链轮参数,选择更换 |

| 传动中瞬间惯性力过大 |

重新计算,确定合理的中心距和张紧力 |

| 过载 |

按参数,重新确定润滑系统 |

| 润滑不充分过载 |

采用小节距链条的传动 |

| 过载 |

如有空间,增大链轮齿数 |

| 速度过快润滑不充分产生 |

按要求重新校正链轮的平行度和轴向位移度 |

| 速度快 |

合理设计张紧机构 |

| 链轮过小 |

更换链轮 |

| 链条齿爬 |

调正链轮并张紧传动链 |

| 传动力过大 |

调整设备或链条传动周期频率 |

| 链条与防护罩、导轮或其它物体摩擦 |

消除碰到链条的障碍;

链板磨损达到5%,链板表面已变色,应更换链条,消除干扰。 |